Herausragender Korrosionsschutz mit einkomponentiger Tauchgrundierung auf Wasserbasis

Die Friedr. Ischebeck GmbH ist ein mittelständisches Familienunternehmen, das Produktlösungen in den Bereichen Geotechnik, Schalungs- und Verbausysteme herstellt und vom Unternehmensstandort Ennepetal aus weltweit vertreibt. Zum Schutz vor Korrosion wird ein Großteil der blanken Stahlrohre und Stahlbaugruppen beschichtet. Um den Verbrauch an organischen Lösemitteln zu reduzieren und damit den Herstellungsprozess und die Produkte selbst umweltfreundlicher zu machen, sollte auf ein wasserbasiertes Beschichtungsmaterial umgestellt werden.

Durch den Bau einer neuen Beschichtungsanlage und den Einsatz der wasserbasierten, einkomponentigen Tauchgrundierung Hydrapid-1K-AC-Tauchgrund 5406 von Brillux Industrielack konnte das Unternehmen im nordrhein-westfälischen Ennepetal nicht nur das Beschichtungsergebnis qualitativ verbessern, auch der Lösemittelverbrauch wurde von 15 Tonnen auf etwa 800 kg pro Jahr gesenkt.

Unsere Redaktion sprach mit Dipl.-Ing. Andreas Janitzky, Betriebsleiter der Friedr. Ischebeck GmbH und Dr. Rolf Roesmann, Leitung Forschung und Entwicklung Nasslacksysteme bei Brillux Industrielack über die Umstellung und darüber, welche Erfahrungen das Unternehmen mit der neuen Tauchgrundierung macht.

Herr Janitzky, können Sie uns einen kurzen Überblick über Ihr Unternehmen und das Leistungsspektrum geben?

Wir entwickeln Produkte und Lösungen, die das Arbeiten auf der Baustelle einfacher, schneller, wirtschaftlicher und sicherer machen – pfiffige und qualitativ hochwertige Produkte, die statisch hoch belastbar sind. Die Friedr. Ischebeck GmbH zählt national und international zu den führenden Herstellern auf dem Gebiet der Geotechnik sowie in den Bereichen Schalungs- und Verbausysteme. Unsere Firmengeschichte begann1881: Damals erwarb der Kleinschmied Friedrich Ischebeck im westfälischen Ennepetal eine kleine Gesenkschmiede mitsamt Werkzeugfabrik und spezialisierte sich auf die Herstellung von Schraubstöcken.

1901 baute sein Sohn Ernst Ischebeck eine Tempergießerei, in der wir bis heute Gusserzeugnisse herstellen. In den 1930er-Jahren stieg Ischebeck in den Tiefbau ein: Die ersten Kanalstreben aus Stahl wurden gefertigt, später dann Verbausysteme aus Stahl, heute größtenteils aus Aluminium. Der nächste Meilenstein folgte mit dem Einstieg in den Hochbau in den 1950er-Jahren, zunächst mit Schalungsstützen aus Stahl, später mit patentierten Modulsystemen aus Aluminium. Mit der Entwicklung der Injektionsanker „TITAN“ gelang es uns in den 1980er- und 1990er-Jahren, den Bereich der Geotechnik zu erobern. Bis heute ist unser Unternehmen inhabergeführt und wird nunmehr in fünfter Generation von Dipl.-Wi.-Ing. Björn Ischebeck und Dr. jur. Lars Ischebeck geleitet.

Dann haben Sie einen hohen Exportanteil?

Ja, der Exportanteil ist mit über 60 % entsprechend hoch. Unsere patentierten Mikropfähle TITAN sind in der Bauindustrie zum Standard bei der Bodenbewehrung in schwierigen Untergründen geworden und kommen zur Hangsicherung an Bahnstrecken und Autobahnen oder zur Gründung von Hochspannungsmasten und Brückenpfeilern auf Baustellen in aller Welt zum Einsatz.

Mit unseren 18 eigenen Niederlassungen sind wir in der ganzen Welt vertreten, in Neuseeland und Dubai ebenso wie in Argentinien und bieten unseren Kunden bedarfsgerechte Lösungen und qualitativ hochwertige Produkte „Made in Germany“. Diese Struktur sorgt dafür, dass wir trotz des winterbedingten Baulochs ganzjährig eine relativ konstante Auslastung haben.

Ihr Unternehmen ist nicht nur ein Schweißfachbetrieb und Schweißausbildungsbetrieb für Aluminium und Stahl, Sie betreiben auch eine noch recht neue Tauchgrundieranlage.

Ja, das ist richtig. Ein Großteil unserer Produkte wird mit einer Korrosionsschutzlackierung ausgestattet. In der Vergangenheit wurde dafür ein lösemittelhaltiger Kunstharzlack im Farbton Rotbraun und Schwarz eingesetzt. Die Beschichtung erfolgte in einem in den Boden eingelassenen Becken. Das hat sehr viele Jahre bestens funktioniert.

Wie kam es dann zu der Entscheidung für die neue Tauchgrundieranlage?

Mit der alten konventionellen Lackierung kamen wir auf einen Verbrauch von fast 15 Tonnen Lösemittel pro Jahr. Das war mit der VOC-Richtlinie, der 31. BImSchV (Bundes-Immissions-Schutz-Verordnung), nicht vereinbar. Zur Reduktion der Lösemittel entschieden wir uns daher dazu, eine neue Tauchgrundieranlage zu installieren.

Würden Sie die neue Beschichtungsanlage bitte kurz beschreiben? Welche Anlagentechnik kommt zum Einsatz?

Die Anlage ist zur Beschichtung von Stahl konzipiert und umfasst eine 4-Zonen-Vorbehandlung mit alkalischer Entfettung, neutraler tensidhaltiger Entfettung, Reinstwasserspüle sowie einer abschließenden korrosionsinhibierenden Passivierung. Anschließend werden die Stahlbauteile im Haftwassertrockner bei 130 °C für 15 Minuten getrocknet und kühlen danach in der Abkühlstation mit Ventilatoren ab.

Nach dieser Vorbehandlung erfolgt die eigentliche Tauchgrundierung. Das neue Tauchbecken hat eine Größe von 30 Kubikmetern und ist mit 43 Tonnen des Beschichtungsmaterials befüllt. Für dieses enorme Gewicht mussten wir den Hallenboden zunächst ertüchtigen. Dazu wurde der Boden in diesem Bereich mit unseren eigenen TITAN Mikropfählen aus dem Geotechnikbereich verstärkt und stabilisiert.

Seit wann betreiben Sie die neue Beschichtungsanlage und seit wann arbeiten Sie mit Brillux Industrielack zusammen?

Seit 2014 wird die Anlage betrieben. Mit Brillux Industrielack arbeiten wir jedoch schon seit über 25 Jahren zusammen. Wir kennen uns und die Zusammenarbeit läuft gut. Brillux hat uns in der Vergangenheit den Kunstharzlack geliefert und liefert jetzt den Hydrapid-1K-AC-Tauchgrund 5406.

Neben der räumlichen Nähe schätzen wir es vor allem, dass wir vom Brillux Team so gut betreut werden und immer jemand erreichbar ist.

Herr Dr. Roesmann, gemeinsam mit Ihren Kollegen haben Sie die Umstellung auf die neue Tauchgrundieranlage und die neue wasserbasierte Tauchgrundierung eng begleitet. Gab es dabei besondere Herausforderungen, die zu meistern waren?

Die Reduktion der Lösemittel sollte sehr zeitnah umgesetzt werden. Die Erfahrung zeigt jedoch immer wieder, dass die Planung und Realisierung einer solchen Anlage einfach ihre Zeit braucht. Da die Anforderungen an den Korrosionsschutz bei der Firma Ischebeck mit der aktuellen Beschichtungslösung erfüllt werden, war die Entscheidung schnell klar.

Die Planung und der Aufbau der Tauchgrundieranlage hat ungefähr ein Jahr gedauert. Bis alle Einstellungen mit allen Details wie den Neigungswinkeln der Gestelle perfekt waren und die Anlage wie gewünscht lief, verging ebenfalls noch eine gewisse Zeit. Die konventionelle Lackierung wurde während dieser Zeit weiterbetrieben, sodass die Produktion bei Ischebeck reibungslos weiterlief.

Welche Anforderungen werden bei der Firma Ischebeck an das Beschichtungsmaterial gestellt?

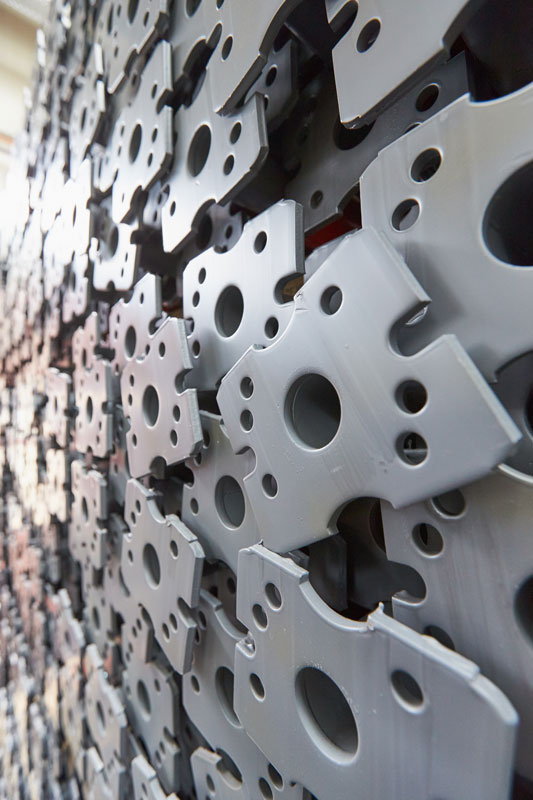

Bei Ischebeck sind blanke Stahlrohre bzw. Stahlbaugruppen für Schalungs- und Verbausysteme zum Schutz vor Korrosion zu beschichten. Da es sich bei dem Lackiergut in erster Linie um Rohre handelt, die innen und außen zu beschichten sind, ist das Tauchen das einfachste, effizienteste und wirtschaftlichste Applikationsverfahren. Die Art des Lackierguts fordert vom Beschichtungsmaterial zudem eine hohe Kantenabdeckung. Für die zügige Weiterverarbeitung war außerdem eine schnelle Trocknung gewünscht.

Herr Janitzky, sind Sie mit der Umstellung und dem Beschichtungsergebnis zufrieden?

Ja, wir sind zufrieden! Durch die Umstellung vom lösemittelhaltigen Kunstharzlack auf die wässrige Tauchgrundierung Hydrapid-1K-AC-Tauchgrund 5406 konnten wir unseren Lösemittelverbrauch deutlich senken. Statt 15 Tonnen pro Jahr verbrauchen wir jetzt nur noch etwa 800 Kilogramm. Damit erfüllen wir die Anforderungen der 31. Bundes-Immissions-Schutz-Verordnung vollumfänglich. Doch die neue Tauchgrundieranlage ist nicht nur umweltschonender, die Beschichtungen haben insgesamt eine bessere Qualität.

Herr Dr. Roesmann, können Sie die Verbesserung der Qualität bitte etwas näher erläutern?

Dr. Rolf Roesmann: Unser Hydrapid-1K-AC-Tauchgrund 5406 enthält einen Colelöseranteil von ca. 2,5 %, sodass wir die Emissionswerte bei Ischebeck deutlich reduzieren konnten. Der gesamte Beschichtungsprozess ist jetzt besser und professioneller. Angefangen bei der mehrstufigen Vorbehandlung, die verglichen mit der Ausgangssituation für eine viel bessere, aber für den wässrigen Tauchlack auch erforderliche Vorbereitung des Untergrunds sorgt. Das wirkt sich natürlich auch unmittelbar auf das Beschichtungsergebnis aus.

Mit einer Schichtstärke von mindestens 40 µm werden die Anforderungen an den Korrosionsschutz mit C4 high in Anlehnung an DIN EN ISO 12944 mehr als erfüllt. Der Hydrapid-1K-AC-Tauchgrund 5406 trocknet sehr schnell, überzeugt durch seine gute Frühwasserbeständigkeit und liefert zudem ausgezeichnete mechanische Werte.

Wichtig zu wissen ist, dass wässrige 1K-Hydro-Lacke wie Hydrapid-1K-AC-Tauchgrund 5406 für die Haftung eine ausreichende Vorbehandlung benötigen. Diese kann wie hier bei Ischebeck vollautomatisch chemisch erfolgen oder aber teilautomatisch durch mechanisches Sandstrahlen und/oder Entfetten per Hand. Da im Produktionsprozess der Firma Ischebeck Medien wie Schmierstoffe etc. anfallen, müssen die Bauteile mit einer vollmechanischen chemischen Vorbehandlung gereinigt werden. Eine händische Vorbereitung war aufgrund der hohen Stückzahlen nicht wirtschaftlich und prozesssicher darstellbar.

Unser Nasslack-Sortiment bietet in jeglicher Hinsicht größte Auswahl und Flexibilität. Es umfasst luft- und ofentrocknende Systeme ebenso wie chemisch härtende Produkte. Es gibt Produkte für unterschiedliche Applikationsverfahren, ein- und zweikomponentige Systeme und darüber hinaus zahlreiche Produkte, die spezielle Anforderungen, wie zum Beispiel einen Antigraffitieffekt, erfüllen. Da bei Ischebeck der Fokus auf dem Korrosionsschutz liegt, kommt hier Hydrapid-1K-AC-Tauchgrund 5406 zum Einsatz. Wäre es in erster Linie um die Beständigkeit gegen Öl und Chemikalien gegangen, hätten wir unsere Hydro-Tauchgrundierung 5401 empfohlen.