Optimaler Korrosionsschutz, perfekt abgestimmt

Ohne Korrosionsschutz würden Metallerzeugnisse aus Eisen und Stahl in kürzester Zeit oxidieren und schließlich ihre Stabilität verlieren.

Die Abstimmung zwischen Vorbehandlung, Untergrund und der Beschichtung ist entscheidend, um optimalen Schutz zu erzielen.

Erfahren Sie hier, welche Vorbehandlungsarten für Metalle geeignet sind, welche Normen und Prüfungen zur Qualitätssicherung im Korrosionsschutz industrieller Produktionsgüter maßgeblich sind und welche Produktlösungen Brillux Industrielack bietet.

Vorbehandlung

Die Vorbehandlung ist entscheidend

Damit eine Beschichtung den Untergrund vor Korrosion schützen kann, muss dieser entsprechend vorbehandelt werden. Grundsätzlich muss der Untergrund zuvor frei von Fetten, Ölen, Trenn- und Ziehmitteln sowie Schmutz, Korrosionsprodukten und anderen Verunreinigungen sein. Nur so wird gewährleistet, dass es zu einer optimalen Haftung der Beschichtung auf dem Untergrund kommt.

Bei der Vorbereitung des Untergrunds unterscheidet man drei grundsätzliche Arten, welche häufig in Kombination angewandt werden:

Hierbei werden zur Entfernung von Korrosionsprodukten, Zunder und weiteren Verunreinigungen Vorbehandlungsmethoden wie das Strahlen, Bürsten, Schleifen oder Polieren angewandt.

Bei dem Reinigen und Entfetten kommen hauptsächlich nasschemische Reiniger zum Einsatz. Dabei sind umweltschonende neutrale und mildalkalische Reiniger immer weiter auf dem Vormarsch. Bei besonders starken Verunreinigungen werden Beizen eingesetzt.

Neben der Beschichtung eines Werkstoffs mit Lacksystemen tragen Konversionsschichten maßgeblich zum Schutz eines Metallteils vor Korrosion bei. Zudem verfügen sie gleichzeitig über verbundhaftende Eigenschaften. Gängige Verfahren zur Bildung von Konversionsschichten sind:

- Phosphatieren

- Chromatieren

- Passivieren

- Voranodisieren

- nanokeramische Behandlungen

Diese Vorbehandlungen werden automatisiert in aufeinanderfolgenden Prozessstufen durchgeführt und sind je nach Anwendung speziell ausgelegt. Da die Wirksamkeit von Konversionsschichten zeitlich begrenzt ist, schließt sich der Lackbeschichtungsprozess meist direkt an.

Lösungen mit Nasslacken

Nasslacksysteme – Für jede Anwendung der passende Schutz

Wie verschieden die Untergründe und Anforderungen an den Korrosionsschutz des Beschichtungssystems auch sein mögen, Brillux Nasslack-Systeme bieten wirksamen Schutz vor Korrosion. Sie passen wie ein Baukasten optimal zusammen.

Ob einkomponentig oder zweikomponentig, in wässriger oder lösemittelhaltiger Qualität, Grundierungen oder Decklacke – Brillux Nasslack-Systeme bieten neben der Produktvielfalt eine außerordentliche Sortimentstiefe.

So lassen sich Beschichtungen bis einschließlich Korrosivitätskategorie C5-I/M high in Anlehnung an DIN EN ISO 12944-2 erreichen.

Beschichtungsvorschläge

Geprüft auf niedrig legiertem Stahl, Oberflächenvorbereitungsgrad: SA 2½, Rautiefe: mittel bis hoch (25–60 µm), Schichtdicke je Schicht: 80 µm

| Eigenschaften | C3 | C4 | C5 | ||||||

|---|---|---|---|---|---|---|---|---|---|

| low | medium | high | low | medium | high | low | medium | high | |

| Schutzdauer lt. DIN in Jahren | 2–5 | 5–15 | >15 | 2–5 | 5–15 | >15 | 2–5 | 5–15 | >15 |

| Konstantklima-Test (h) | 48 | 120 | 240 | 120 | 240 | 480 | 240 | 480 | 720 |

| Salzsprühtest (h) | 120 | 240 | 480 | 240 | 480 | 720 | 480 | 720 | 1.440 |

| Hydrapid-1K-AC-Grund 5404 + Hydrapid-1K-AC-Lack 5481 |

C4 high | ||||||||

| 2K-PUR-High-Solid-Grund 5703 + 2K-PUR-High-Solid-Lack 5730 |

C5-I low | ||||||||

| 2K-EP-Haftgrund 5706 + 2K-EP-Haftgrund 5706 + 2K-PUR-High-Solid-Lack 5730 |

C5-I medium | ||||||||

| 2K-EP-Zinkstaubfarbe 5707 + 2K-EP-Eisenglimmerlack 5766 + 2K-EP-Eisenglimmerlack 5766 + 2K-PUR-High-Solid-Lack 5730 |

C5-I/M high | ||||||||

Lösungen mit Pulverlacken

Pulverlacksysteme – intelligent beschichten, optimal schützen

Die Pulverlacksysteme von Brillux Industrielack kombinieren die bestmögliche Schutzwirkung vor Korrosion mit hoher Wirtschaftlichkeit und guter Umweltverträglichkeit.

Einschichtbeschichtungen

Einschichtig verarbeitet bieten Pulverdecklacke mit optimaler Vorbehandlung bereits sehr gute Korrosionsschutzeigenschaften.

So eignen sich die Pulverlackreihen bestens für Anwendungen im Bauwesen (z . B. Fassadenbauelemente, GSB- und Qualicoat-Zertifizierungen) und Fahrzeugbau (z. B. Lkw-Auflieger).

Im Salzsprühtest nach DIN EN ISO 9227-NSS erreichen beide Systeme auf Aluminiumuntergründen mit geeigneten chromfreien Passivierungen beste Ergebnisse mit einer Enthaftung am Ritz ≤ 1 mm bei mehr als 1.000 h Prüfdauer.

Zweischichtaufbauten

Wenn die Korrosionsschutzanforderungen an die Pulverbeschichtung besonders hoch sind, sind Zweischichtaufbauten aus Pulvergrundierung und Pulverdecklack die optimale Lösung.

Dabei stehen je nach Untergrund verschiedene Grundierungen zur Auswahl:

Korrosionsschutzprüfung

Korrosionsschutzprüfungen

Zur Beurteilung der Korrosionsschutzeigenschaften eines Lacksystems und der Einteilung in die entsprechende Korrosionsschutzkategorie werden folgende Prüfungen durchgeführt:

• Kondenswasserprüfung (nach DIN EN ISO 6270-1)

In der Kondenswasserkammer werden Prüflinge mit einer 100%-igen Luftfeuchtigkeit bei einer Temperatur von 40 °C belastet. Hierbei wird die Beständigkeit der Beschichtung gegen kondensierende Feuchtigkeit geprüft.

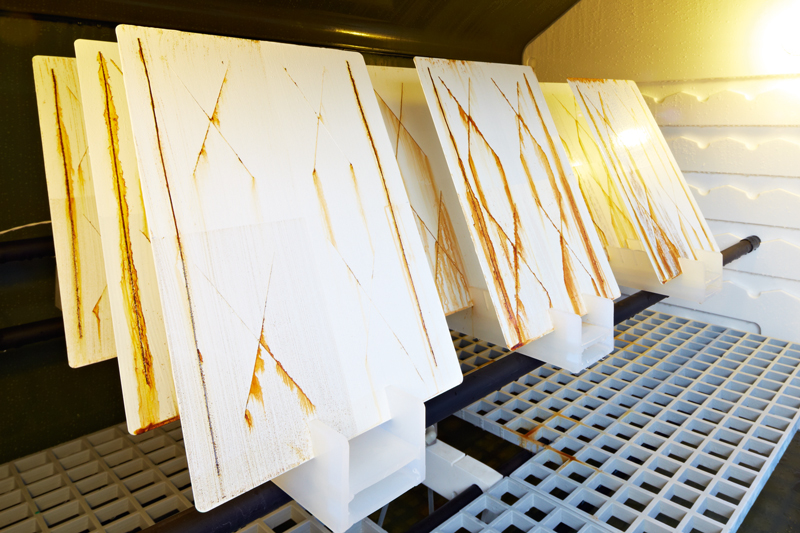

• Salzsprühnebelprüfung (nach DIN EN ISO 9227-NSS)

Vor der Prüfung wird die Beschichtung ritzförmig verletzt. In der Salzsprühnebelkammer werden die Prüflinge mit einer 5%-igen Kochsalzlösung bei einer Temperatur von 35 °C besprüht. Im Anschluss wird die Unterwanderung an der Verletzung ermittelt.

Zyklische Alterungsprüfung

Der Beanspruchungszyklus dieses Verfahrens dauert eine ganze Woche (168 h) und beinhaltet Folgendes:

a) 72 h UV-Beanspruchung und

Kondensation nach ISO 16474-3

unter den folgenden Bedingungen:

- Verfahren A, Zyklus 1 von ISO 16474-3:2013, abwechselnde Beanspruchung für die Dauer von 4 h mit UVA-340-Lampen bei 60 (± 3) °C und 4 h Kondensations-beanspruchung bei 50 (± 3) °C

b) 72 h Beanspruchung mit neutralem

Salzsprühnebel nach ISO 9227

c) 24 h Beanspruchung bei niedriger

Temperatur -20 (± 2) °C

Normen und Prüfungen

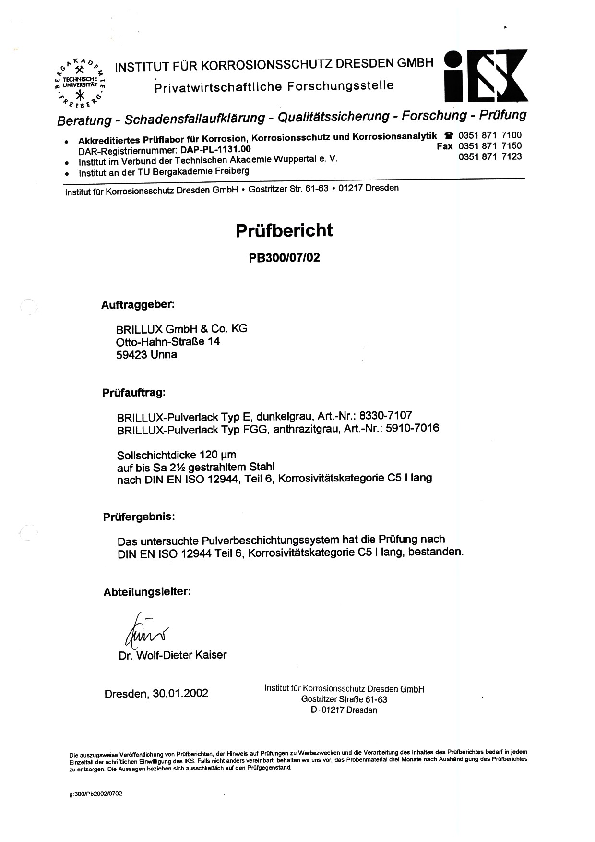

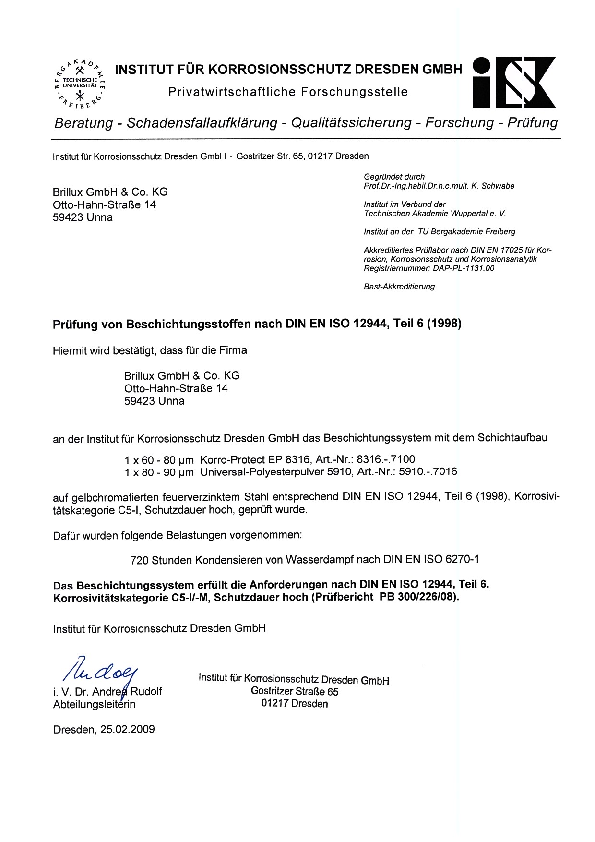

DIN EN ISO 12944

Die DIN EN ISO 12944 fasst als anerkanntes Regelwerk die Anforderungen für den Korrosionsschutz von Stahlbauteilen durch Beschichtungssysteme zusammen. Der Einsatz geprüfter Beschichtungssysteme gibt eine verlässliche Planungssicherheit und trägt zum Substanzerhalt von Stahlbauteilen bei. Sie besteht aus folgenden Teilen:

Teil 1: Allgemeine Einleitung

Teil 2: Einteilung der Umgebungsbedingungen

Teil 3: Grundregeln zur Gestaltung

Teil 4: Arten von Oberflächen und Oberflächenvorbereitung

Teil 5: Beschichtungssysteme

Teil 6: Laborprüfungen zur Bewertung von Beschichtungssystemen

Teil 7: Ausführung und Überwachung der Beschichtungsarbeiten

Teil 8: Erarbeiten von Spezifikationen für Erstschutz und Instandsetzung

Teil 9: Beschichtungssysteme und Leistungsprüfverfahren im Labor für Bauwerke im Offshore-Bereich

Teil 1 und 2 im Detail

Im Teil 1 der DIN EN ISO 12944 wird die Schutzdauer eines Beschichtungssystems in drei Zeitspannen angegeben. Die Schutzdauer ist keine Gewährleistungszeit, sondern die erwartete Standzeit eines Beschichtungssystems bis zur ersten Teilerneuerung. Sie bietet Hilfe bei der Festlegung eines Korrosionsschutzaufbaus:

- kurz (L) (en: low): bis zu 7 Jahre

- mittel (M) (en: medium): 7 bis 15 Jahre

- lang (H) (en: high): 15 Jahre bis 25 Jahre

- sehr lang (VH) (en: very high): über 25 Jahre

Prüfverfahren für Beschichtungssysteme für unlegierten Stahl oder feuerverzinkten Stahl für atmosphärische Korrosivitätskategorien:

Korrosivitäts- | Schutzdauer- | Prüfprogramm 1 ISO 6270-1 (Kondensation von Wasser) in h | Prüfprogramm 1 ISO 9227 (neutraler Salzsprühnebel) in h | Prüfprogramm 2 (zyklische Alterungsprüfung) in h |

|---|---|---|---|---|

C2 | niedrig | 48 | - | - |

mittel | 48 | - | - | |

hoch | 120 | - | - | |

sehr hoch | 240 | 480 | - | |

C3 | niedrig | 48 | 120 | - |

mittel | 120 | 240 | - | |

hoch | 240 | 480 | - | |

sehr hoch | 480 | 720 | - | |

C4 | niedrig | 120 | 240 | - |

mittel | 240 | 480 | - | |

hoch | 480 | 720 | - | |

sehr hoch | 720 | 1440 | 1680 | |

C5 | niedrig | 240 | 480 | - |

mittel | 480 | 720 | - | |

hoch | 720 | 1440 | 1680 | |

sehr hoch | - | - | 2688 |

In Teil 2 der DIN EN ISO 12944 werden atmosphärische Umgebungsbedingungen in die sechs folgenden Korrosivitätskategorien eingeteilt:

| Korrosivitätskategorie | Beispiele typischer Umgebungen | |

|---|---|---|

| C1 | unbedeutend | Freiluft: - Innenraum: beheizte Gebäude mit neutraler Atmosphäre, z. B. Büros, Verkaufsräume, Schulen, Hotels |

| C2 | gering | Freiluft: Atmosphäre mit geringem Verunreinigungsgrad, meistens ländliche Gebiete Innenraum: unbeheizte Gebäude, in denen Kondensation auftreten kann, z. B. Lagerhallen, Sporthallen |

| C3 | mäßig | Freiluft: Stadt- und Industrieatmosphäre mit mäßiger Schwefeldioxidbelastung; Küstenatmosphäre mit geringer Salzbelastung Innenraum: Produktionsräume mit hoher Luftfeuchte und gewisser Luftverunreinigung, z. B. Lebensmittelverarbeitungsanlagen, Wäschereien, Brauereien, Molkereien |

| C4 | stark | Freiluft: Industrieatmosphäre und Küstenatmosphäre mit mäßiger Salzbelastung Innenraum: Chemieanlagen, Schwimmbäder, küstennahe Werften und Bootshäfen |

| C5 | sehr stark | Freiluft: Industriebereiche mit hoher Luftfeuchte und aggressiver Atmosphäre und Küstenatmosphäre mit hoher Salzbelastung Innenraum: Gebäude oder Bereiche mit nahezu ständiger Kondensation und mit starker Verunreinigung |

| CX | extrem | Freiluft: Offshore-Bereiche mit hoher Salzbelastung und Industriebereiche mit extremer Luftfeuchte und aggressiver Atmosphäre sowie subtropische und tropische Atmosphäre Innenraum: Industriebereiche mit extremer Luftfeuchte und aggressiver Atmosphäre |

Diese Unterteilung ist eine wichtige Entscheidungsgrundlage zur Auswahl der geeigneten Beschichtungssysteme.

DIN 55633

Norm über den Korrosionsschutz von Stahlbauteilen durch Pulver-Beschichtungssysteme. Dient als Ergänzung zur DIN EN ISO 12944, die ausschließlich Flüssiglack-Beschichtungssysteme behandelt.